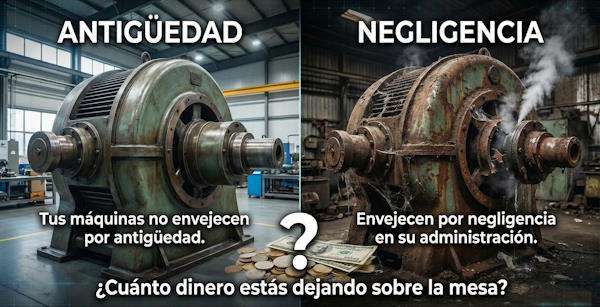

Más que máquinas: transformar la forma en que administras tu patrimonio

Hace poco más de un año, un gerente de una planta de producción de bebidas me contó una historia que resume perfectamente el problema.

Su línea de embotellado se detenía cada dos semanas.

No por falla catastrófica, sino por pequeños ajustes, reparaciones de emergencia y «cosas que nadie sabía que debían hacerse«.

Los técnicos trabajaban frenéticamente apagando fuegos.

Los planificadores estaban enterrados en documentación.

Y lo peor: cada parada no programada costaba entre ocho mil y quince mil dólares en producto no fabricado.

Así, mes tras mes.

Lo interesante es que la planta tenía excelentes máquinas.

La infraestructura estaba bien.

El problema no era qué tenían, sino cómo lo administraban.

Ésta es la realidad en cientos de organizaciones: los activos no son el problema, la gestión del ciclo de vida de esos activos es el cuello de botella.

Y aquí es donde la agilidad y la transformación digital dejan de ser términos de moda para convertirse en la diferencia entre la sostenibilidad y el colapso operativo.

El síndrome del apagafuegos permanente

Cuando una organización no tiene una estrategia clara sobre cómo gestionar sus activos físicos, cae en un patrón repetitivo y destructivo.

Los planificadores y programadores de mantenimiento —si es que existen— terminan haciendo seis cosas a la vez: responden emergencias, despachan trabajos cotidianos, documentan órdenes, rastrean repuestos, asisten a reuniones y, de paso, intentan mejorar algo.

El resultado es predecible: todo se hace a medias, nada se planifica realmente y los mismos problemas reaparecen una y otra vez.

¿Te suena?

Probablemente porque es el escenario más común en la industria manufacturera, la energía, la infraestructura y hasta en servicios complejos como hospitales o centros de datos.

Este modelo reactivo genera tres impactos devastadores:

Primero, la disponibilidad se desmorona.

Cuando todo es una emergencia, no hay tiempo para hacer mantenimiento preventivo real.

Las máquinas trabajan hasta el límite de sus ciclos de vida porque nadie invierte en mantenerlas antes de que fallen.

El resultado es paradas inesperadas que generan caídas de producción, retrasos en entregas y, en el peor de los casos, incumplimiento de compromisos con clientes.

Segundo, los costos explotan.

Mantener algo de emergencia siempre es más caro que mantenerlo de forma planificada.

Un componente cambiado de forma programada cuesta una fracción de lo que cuesta una reparación de urgencia a las tres de la mañana.

Además, las paradas no planificadas destruyen margen operativo.

Para la industria petrolera, por ejemplo, cada hora de parada no prevista puede significar pérdidas de miles de dólares.

Tercero, el personal se agota.

Los técnicos trabajan en modo crisis permanente.

No hay espacio para mejorar habilidades, aprender nuevas metodologías o reflexionar sobre mejora continua.

La rotación de personal es alta.

El conocimiento se pierde.

Y la calidad de la ejecución del trabajo se degrada.

Lo que nadie te dice sobre la planificación del mantenimiento

La buena noticia es que existe una solución tan simple como poderosa.

Y no, no consiste en comprar máquinas nuevas o reemplazar tecnología.

Consiste en rediseñar cómo planificas, programas y ejecutas el mantenimiento de lo que ya tienes.

Piensa en esto como en la diferencia entre ser un piloto que vuela por instrumentos versus uno que vuela a ciegas.

Ambos tienen el mismo avión.

Uno simplemente sabe exactamente dónde está, hacia dónde va y qué hacer en cada momento.

Primero, la planificación estructurada del mantenimiento comienza con información clara.

Esto significa tener un sistema central donde cada activo, cada componente crítico y cada historial de falla esté documentado.

No en carpetas de papel o en cabezas de personas que se van de vacaciones.

Significa implementar un Sistema de Órdenes de Trabajo o un CMMS (Computerized Maintenance Management System) que sea la fuente única de verdad para toda tu operación.

Segundo, necesitas criterios de priorización.

No todo el mantenimiento es igual.

Algunos activos son críticos para la operación (sin ellos, todo se detiene).

Otros son importantes, pero tienen cierta tolerancia.

Y otros tantos son complementarios.

Una matriz RACI clara define quién planifica, quién aprueba, quién ejecuta y quién documenta cada tipo de trabajo.

Esto elimina la ambigüedad y reduce significativamente los cuellos de botella.

Tercero, estableces una metodología de análisis que identifique las fallas recurrentes. Aquí es donde entra en juego la Metodología RCM (Reliability Centered Maintenance) o un análisis FMEA (Failure Mode and Effects Analysis).

No es complicado. Es únicamente mirar tus datos históricos y preguntarte: ¿por qué falló? ¿Pudo haberse evitado? ¿Cómo evitamos que vuelva a suceder?

Una empresa de manufactura de tuberías metálicas con la que trabajamos hace poco aplicó esto.

Identificaron que un componente específico en sus máquinas de soldadura fallaba cada tres meses, provocando paradas de doce horas.

Cambiarlo de forma reactiva costaba ocho mil dólares por evento (incluida la pérdida de producción).

Implementar un cambio preventivo cada dos meses, con personal capacitado y materiales listos, costaba solo mil doscientos dólares.

En seis meses, se ahorraron treinta y cinco mil dólares.

En un año, el retorno fue exponencial.

Pero lo mejor fue que la planta pasó de tener un índice de disponibilidad del setenta por ciento a noventa y cinco por ciento.

La agilidad como ventaja competitiva en la gestión de activos

Aquí es donde la transformación digital no es una opción, sino una necesidad.

La agilidad en la gestión del ciclo de vida de activos significa que tu organización puede adaptarse rápidamente a cambios en la demanda, la tecnología o las condiciones del mercado.

Si tienes visibilidad en tiempo real de tu estado operativo, puedes tomar decisiones ágiles.

¿Aumentó la demanda? Puedes optimizar la programación de mantenimiento sin sacrificar disponibilidad.

¿Falló un componente? Tienes datos históricos que te dicen exactamente qué esperar y cómo responder.

La transformación digital en este contexto significa varias cosas:

Automatización de la captura de datos.

En lugar de que los técnicos llenen formularios en papel que después alguien transcribe (un proceso que genera errores y toma tiempo), los datos se capturan digitalmente en tiempo real.

Sensores en máquinas pueden reportar parámetros de funcionamiento. Dispositivos móviles permiten que el técnico documente el trabajo mientras lo ejecuta.

Visibilidad de recursos.

Un software especializado en gestión de mantenimiento te muestra en cualquier momento qué repuestos tienes disponibles, dónde están, cuándo llegan los nuevos pedidos y qué falta para completar una tarea.

Esto es especialmente crítico en industrias como la petrolera o la manufacturera, donde la falta de un repuesto puede significar paradas costosas.

Análisis predictivo.

Con suficiente historicidad de datos, algoritmos pueden predecir cuándo es probable que algo falle.

No es ciencia ficción, es estadística aplicada.

Si sabes que un cojinete de una turbina típicamente genera vibraciones anómalas tres semanas antes de fallar, puedes programar su cambio en la próxima parada planificada en lugar de dejar que falle en producción.

Integración entre áreas.

Cuando tu sistema de mantenimiento está conectado con tu ERP, tu sistema de producción y tu gestión de compras, la comunicación fluye sin fricción.

- El planificador ve que se programó para mantenimiento.

- La producción ajusta el cronograma automáticamente.

- Cada compra genera una orden de repuestos.

- La contabilidad reserva presupuesto.

Todo sucede sin reuniones innecesarias.

Una empresa de distribución de energía eléctrica implementó exactamente esto hace dos años.

Pasaron de tener ocho personas coordinando mantenimiento (con retrasos sistemáticos) a tres personas manejando un volumen treinta por ciento mayor con mejor calidad.

¿Cómo?

Automatizaron lo que podía automatizarse y capacitaron a los tres para que se enfocaran en lo que requería verdadero análisis: identificar riesgos, optimizar estrategias y gestionar excepciones.

Indicadores que revelan la verdad sobre tu gestión

No puedes mejorar lo que no mides.

Y aquí es donde muchas organizaciones fallan.

Tienen números, pero no tienen los números correctos.

Un indicador clave en gestión de activos es la disponibilidad real versus la disponibilidad comprometida.

Si prometes a tus clientes noventa y cinco por ciento de disponibilidad, pero actualmente entregas ochenta y dos por ciento, tienes un problema visible.

Pero ¿cuál es la causa raíz? ¿Es la estrategia de mantenimiento? ¿La falta de repuestos? ¿Personal insuficiente?

Aquí entran otros indicadores.

La relación entre trabajo planificado versus trabajo reactivo es reveladora.

Si tu organización ejecuta treinta por ciento planificado y setenta por ciento reactivo, estás en crisis permanente.

Si logras invertir la proporción (setenta por ciento planificado, treinta por ciento reactivo), acabas de transformar tu operación.

Esto no sucede de la noche a la mañana, pero es alcanzable en doce a dieciocho meses con disciplina.

El costo del ciclo de vida (conocido como LCC por sus siglas en inglés) te dice cuánto realmente cuesta mantener un activo desde su adquisición hasta su retiro.

Incluye compra, operación, mantenimiento, energía, repuestos y disposición final. Cuando ves el verdadero LCC, a menudo descubres que ciertos activos son sumideros de dinero y deberían ser retirados.

Otros, que pensabas que eran costosos, son sorprendentemente eficientes cuando se gestionan bien.

La rotación de personal en mantenimiento es un indicador subestimado.

Si pierdes técnicos calificados cada año porque están quemados por estar en modo crisis, tu estrategia de mantenimiento está fracasando.

Los costos de reclutamiento, capacitación y la pérdida de conocimiento son enormes.

El rol transformador de un gestor de activos moderno

En esta nueva forma de trabajar, el perfil del planificador y programador de mantenimiento cambió radicalmente.

Hace diez años, un planificador era básicamente un coordinador: alguien que despachaba trabajo, hacía seguimiento de órdenes y documentaba lo que pasó.

Era reactivo por naturaleza porque trabajaba sobre el caos que otros generaban.

Hoy, en organizaciones que han transformado su gestión de activos, el planificador es un analista estratégico.

Analiza datos históricos para identificar patrones de falla.

Colabora con ingeniería para definir mejoras en diseño.

Trabaja con compras para optimizar inventario de repuestos.

Participa en decisiones sobre reemplazo de activos.

Capacita técnicos en nuevas metodologías.

Y sí, todavía coordina, pero desde una posición de fortaleza, no de crisis.

Esto requiere un cambio cultural.

La tecnología es el facilitador, no la solución.

Las herramientas digitales permiten que esto suceda.

Pero el verdadero cambio es la mentalidad: de «apagar fuegos» a «prevenir incendios«.

Preguntas para evaluar dónde estás tú

Hablemos francamente. Evalúa tu organización honestamente respondiendo estas preguntas:

- ¿Tiene tu equipo de mantenimiento un sistema centralizado donde todos los datos (fallas, repuestos, historiales, procedimientos) estén disponibles en tiempo real, o sigue dependiendo de archivos dispersos y conocimiento de personas?

- ¿Qué porcentaje de tu trabajo de mantenimiento es planificado versus reactivo? ¿Y cuál es tu meta para los próximos dieciocho meses?

- ¿Tienes indicadores claros que muestren la disponibilidad real de tus activos críticos, o tiendes a descubrirlo cuando un cliente se queja?

- ¿Tu equipo tiene tiempo y recursos para hacer análisis de causa raíz cuando algo falla, o apenas tiene tiempo para reparar y seguir?

- ¿Cómo se integra tu gestión de mantenimiento con otras áreas (producción, compras, finanzas)? ¿Hay silos que generan retrasos?

- ¿Tu personal está capacitado y motivado, o está quemado por estar en crisis permanente?

Conclusión: la excelencia operacional no es accidental

Como dijo Peter Drucker, «lo que se mide, se gestiona; lo que se gestiona, mejora».

La gestión del ciclo de vida de tus activos es exactamente esto: medir, gestionar y mejorar constantemente.

Cuando una organización se propone transformar su gestión de mantenimiento con disciplina, usando información clara, metodologías probadas y herramientas digitales, los resultados no son incrementales.

Son transformacionales.

Disponibilidad que aumenta de ochenta por ciento a noventa y cinco por ciento.

Costos de mantenimiento que se reducen entre treinta y cuarenta por ciento.

Equipo menos agotado y más motivado.

Decisiones basadas en datos, no en intuición.

Pero esto requiere un compromiso serio.

No es un proyecto de IT que se implementa en tres meses.

Es una transformación que toca cómo trabajas, cómo decides y cómo mides éxito.

Si reconociste tu organización en las preguntas anteriores, es tiempo de actuar.

No mañana. Hoy.

El costo de seguir como estás es mayor que el costo de cambiar.

La agilidad en la gestión de tus activos no es una opción competitiva.

Es la opción para sobrevivir.

Y la transformación comienza con una decisión: ¿seguimos así, o queremos excelencia operacional real?

- Diagnóstico Organizacional

- Gestión del cambio organizacional

- Coaching personal o grupal

- Capacitación en competencias

- Diseño e implementación de mentorías

- Rediseño/construcción ágil del plan de continuidad de negocio

- Implementación de agilidad en área de proyectos

- Implementación de sistemas de gestión de la calidad (SGC)

- Implementación de agilidad en equipos de trabajo

- Reingeniería de procesos

- Reingeniería organizacional

- Implementación de agilidad organizacional

- Transformación digital

Otros links interesantes

- Visite nuestro blog con nuevas notas cada semana

- Videos instructivos en nuestro canal de YouTube

- Actualizaciones, novedades y mucho más

- Nuestros otros servicios

- Nuestros clientes

Enviar aplauso

Enviar aplauso

OPINIONES Y COMENTARIOS